那么我们来

分析一下进相器的

原理,这些对于

电气设备都是需要我们多多

了解的,必定

进相器针对电气里面的部件,还是需求量比较大的。那么我们下面来看看这个

进相器的原理分析吧。

针对交流绕线式

异步电机的

无功补偿方式主要有两种:1)

电机定子侧并联

电容器;2)电机

转子回路串接旋转式进相装置。电机定子侧并联电容器只能补偿线路

无功功率,不能降低电机定子电流;尤其是对

高压电容器的安装场所、控制方式都有特殊要求,其投资往往高于一般进相装置。原有的串接于电机转子回路的旋转式进相装置是一种整流子旋转电机,特别怕尘埃,使用寿命短,且规格少,难以与异步电机达到最佳匹配。

静止进相器是在上述两种

无功补偿装置的基础上发展起来的一种新型节能装置。静止进相器它串接于交流绕线式异步电机的转子回路,用以提高电动机的

功率因数,发挥现有供电设备的供电潜力,降低电力损耗,从而达到节能目的,提高企业的经济效益,它采用了变频技术,具有参数调节容易,不怕尘埃,使用寿命长,维护方便等特点。

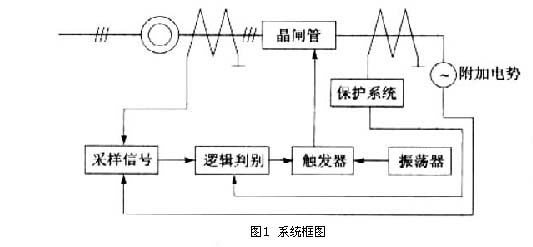

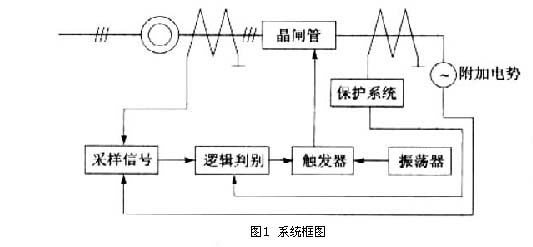

1 进相器原理及应用进相器工作原理

静止进相器采用变频技术,将单相380V交流电,通过12只

晶闸管和6只平衡

电抗器,变换成与电机转子频率相同(f1·S≈1Hz)的三相交流电。该电流通入转子回路,从而在转子回路中产生一个超前于转子电势近90°的附加电势Ek,进而改善电机的功率因数。Ek的大小取决于

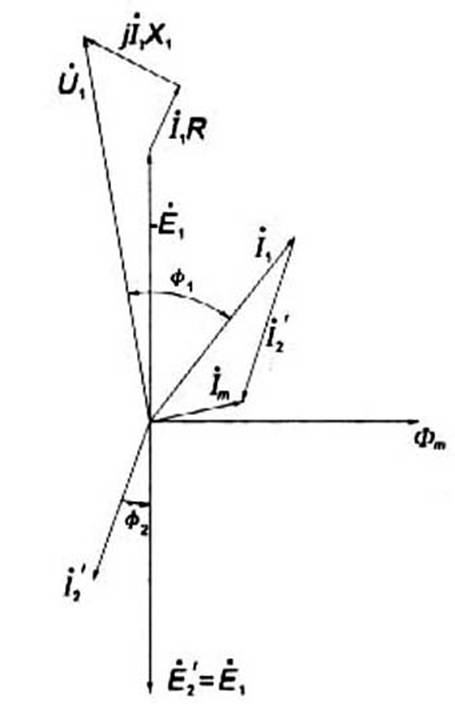

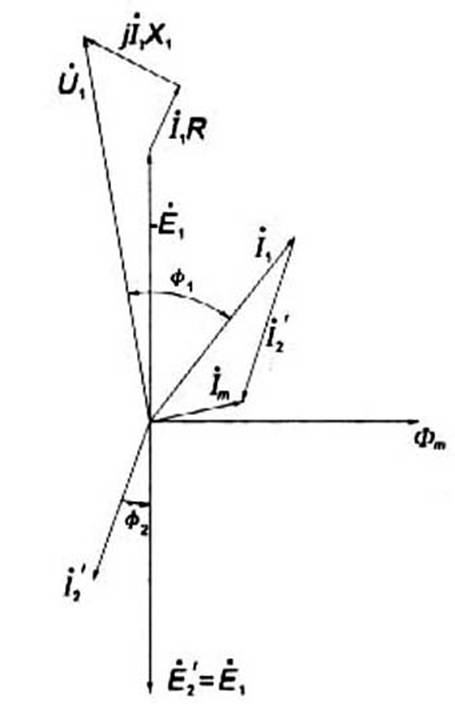

变频器电源U2的大小和晶闸管触发角的大小。从系统框图(图1)看,采样信号回路根据电机转子电流信号和附加电势信号进行处理,把结果送给逻辑判别回路;逻辑判别回路根据保护指令控制触发器,触发晶闸管的触发角,从而在转子回路得到一个附加激磁电流í′mo为了保持í1+í2=ím不变,í2增加,í1就要减少;所以可降低定子电流,减小功率因数角φ1,提高功率因数cosφ1(见图2),由于保持

励磁电流ím不变、转差率不变,进而保证电机出轴

力矩不变、电机转速不变。

图2

进相器原理及应用电动机相量图

ím.激磁电流;í1、Ù1.定子电流、电压;í2.转子侧折算到定子侧电流;φ1.功率因数角

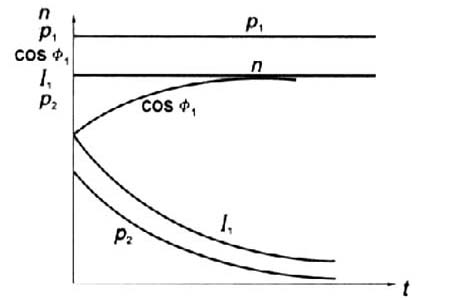

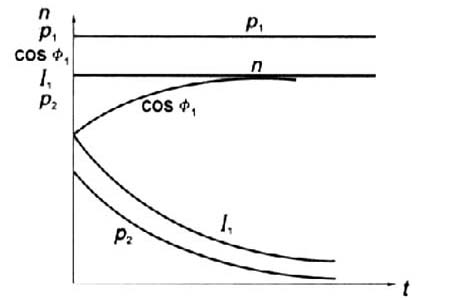

随着补偿电压的逐步升高,定子侧的无功功率逐渐下降,功率因数逐步上升,定子电流逐渐减小。当补偿电压升高到一定值后,定子侧的无功功率减小到接近于零,功率因数上升到近似于1(见图3)。

图3 补偿后电机特性曲线

P1:有功功率;n:电机转速;cosφ1:功率因数;I1:定子电流;P1:无功功率

2 进相器原理及应用进相器应用实例

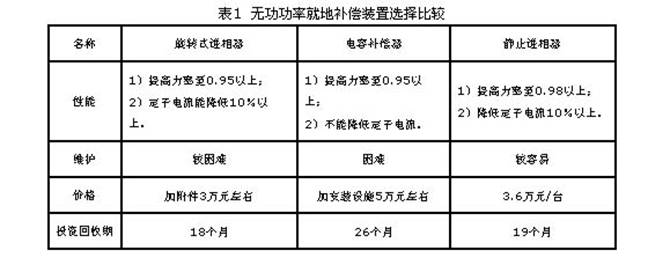

我厂1台水泥

球磨机电机

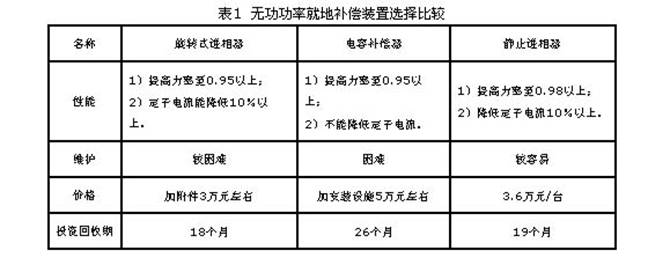

型号为JRQ138-8,电机功率380kW。本系统由于力率低,每月要被电力部门罚款五千多元。1998年9月,经过充分论证后,选用HF系列静止进相器。三种无功就地

补偿装置选择比较见表1。

表1 无功功率

就地补偿装置选择比较

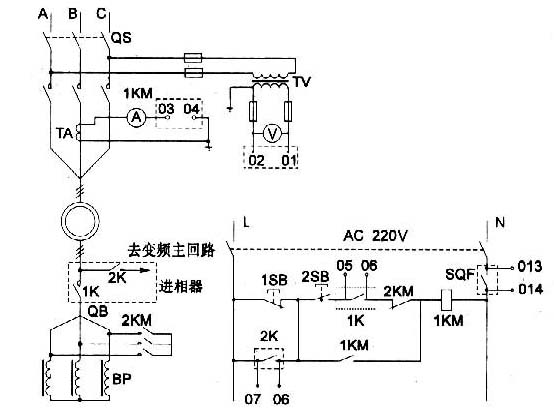

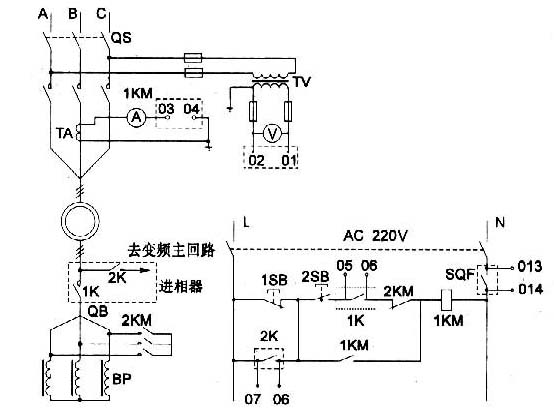

2.1 进相器安装调试

为了使电机转子

接线尽量短些,应将进相器装于离电机近且通风防尘的地方,按电气联锁信号接

线图(图4)接线。该进相器出厂时就已将触发板调好、脉冲逻辑已固化,现场只需调节

变压器TS二次抽头(共有六组接线),以改变变频器输入电压U2大小,进而改变电机无功功率的幅度,以达到提高

电网功率因数的目的,故本系统安装调试较容易。

图4 电机电气控制线路简图

注:虚框内为进相器柜中元件,L、N为图中变频主回路

2.2 联锁回路

1)将电机转子短接

接触器2KM的一常开辅助触点串入进相器控制回路,以保证只有在电机起动完毕后才能投入进相器。

2)进相器电源控制

开关SQF的一常开触点,串入电机控制回路,以免出现进相器控制电源断电,即1C失电的情况下,起动电机,造成转子开路运行的严重后果。

3)若进相器主电源失电(如FU

熔丝熔断),KA继电器失电,KA常闭触点(15、12)闭合,1C得电,转子回路被短接。

4)SSR为固态继电器,其输入端为触发板信号,若触发回路出故障,将断开SSR,进相器退出运行。

为了避免电机转子开路,特别是转子开路状态下起动电机,要做到进相器失电时,运行着的电机要能立即停机,停止的电机则不能启动开机。除采取图4进相器和电机控制电路互相联锁外,笔者认为还应将进相器与电机共用同一控制电源,确保电机安全。

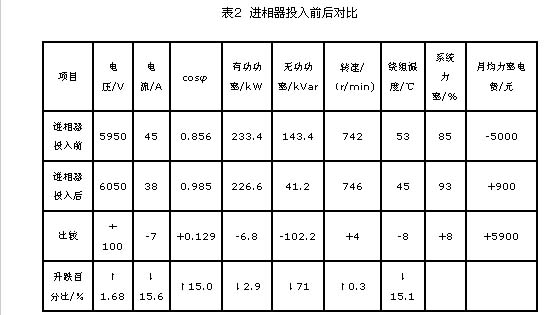

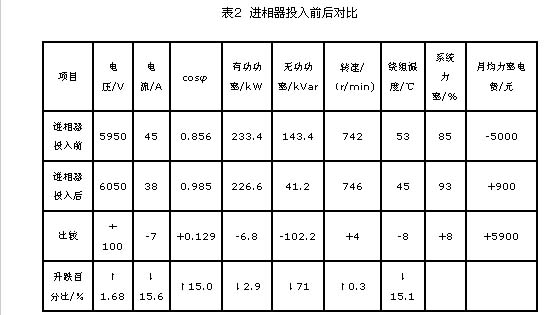

2.3 应用效果

应用效果见表2。

注:本表是根据GB12497-95的要求,用三相电动机经济运行测试仪测量的计算值。

本系统月均力率由进相器投入前的85%,提高到93%;平均每月电费按20万元计算,力率按90%考核,投入后力率电费实际减少5900元。仅以力率电费计算投资回收期只有6.5个月。若计算线损、电机绕组损耗的下降,投资回收期还会更短;此外还可以通过增加磨机装球量,增加磨机台时产量,进一步降低水泥的单位电耗,经济效益显著。

3 进相器原理及应用进相器应用总结

静止进相器具有投资省、回收快、安装维护方便的优点,特别适用于水泥行业球磨机、风机等恒转矩负载,节能效果显著。但商家只采用开环控制,使进相器在变负荷电机中难以应用,这样就削弱了变频技术的优势,限制其推广应用范围。